Etape N°6 : Prototypage & tests CE

Après avoir conçu le schéma de fonctionnement, finalisé le routage des cartes électroniques et programmé le microcontrôleur, la phase de prototypage et tests peut débuter.

-

Prototypage et tests :

Prototypage :

On fabrique un prototype qui servira à réaliser les tests en atelier.

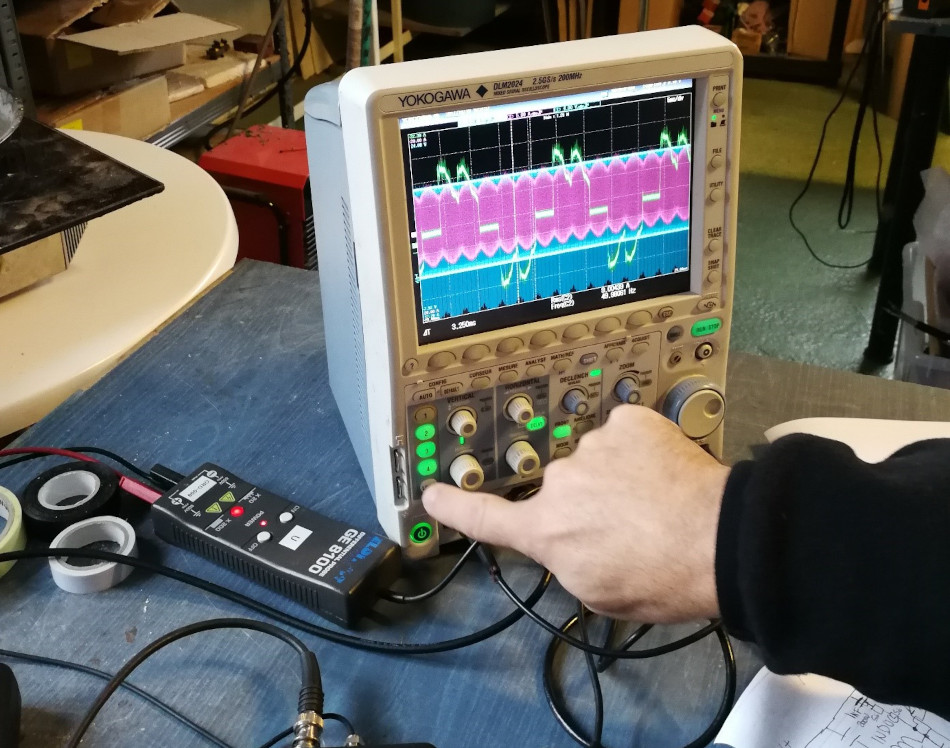

Durant la phase de test, on réalise un grand nombre de mesures. Les signaux et la forme du courant sont analysés en différents points du générateur. Ces analyses sont réalisées avec différents types d’ustensiles pour effectuer les réglages nécessaires, garantissant la fiabilité maximale des appareils dans des usages extrêmes (ex : des simulations des températures particulièrement élevées dans les cuisines professionnelles).

Le code offre une très grande souplesse et permet de modifier très rapidement et très finement les paramètres de pilotage. Néanmoins, il sera souvent nécessaire de modifier la valeur de certains composants, voire de refaire un prototype tenant compte de ces modifications.

Ustensiles et tests :

La qualité de la casserolerie utilisée joue un rôle important dans le fonctionnement d’une plaque à induction.

En effet, profitons-en pour faire un petit rappel du fonctionnement d’une plaque à induction : un générateur alimente un inducteur placé sous une plaque de vitrocéramique. Un champ magnétique est créé par les courants haute-fréquence dans l’inducteur. Ce champ induit des courants de Foucault dans le récipient qui repose sur la plaque de cuisson. Et ces courants de Foucault se transforment en chaleur par effet Joule dans le récipient.

Le récipient devient donc avec l’induction un élément ACTIF, d’où une faible inertie thermique et une grande efficacité énergétique.

Caractéristiques de l’ustensile pour induction :

- muni d’un fond métallique magnétique (pour être le siège de courants induits)

- électriquement résistant (pour dissiper les courants de Foucault)

Le matériau composant le récipient aura donc un impact déterminant sur le fonctionnement de l’appareil.

Les matériaux utilisés avec les appareils de cuisson à induction comprennent divers alliages d’inox, de fer et d’aluminium. L’aluminium n’est cependant pas magnétique.

L’acier et le fer sont faciles à chauffer car ils ont une résistance élevée. Le cuivre et l’aluminium nécessitent davantage de puissance en raison de leur plus faible résistance.

Dans le cas des aciers magnétiques, on profite à la fois de leur résistance électrique et de leurs propriétés d’hystérésis pour les chauffer par induction. Au-dessus de la température de Curie (500 °C à 600 °C), l’acier perd ses propriétés magnétiques. Mais on peut encore le chauffer à une température plus élevée par les courants de Foucault.

En considérant ces deux paramètres, on s’aperçoit qu’un récipient en fonte chauffera de façon bien plus efficace qu’un récipient en aluminium. En effet, un ustensile en aluminium ne présente pas de pertes d’hystérésis puisqu’il n’est pas magnétique. Par conséquent, il va falloir fournir une fréquence bien plus élevée pour obtenir un chauffage identique avec les seuls courants de Foucault. En l’occurrence, ce n’est pas envisageable avec les IGBT actuels.

Conclusion :

Grâce aux différentes méthodes mises en place, un système à la fois robuste et performant a été défini. Celui-ci fonctionne avec un très bon rendement thermique et donc peu de pertes et d’échauffement des composants. Ceci garantit une bonne fiabilité et peu de besoin de refroidissement.

A l’issue de nos travaux, nous avons pu livrer un modèle fonctionnel, ergonomique et maintenable.

-

Tests CE :

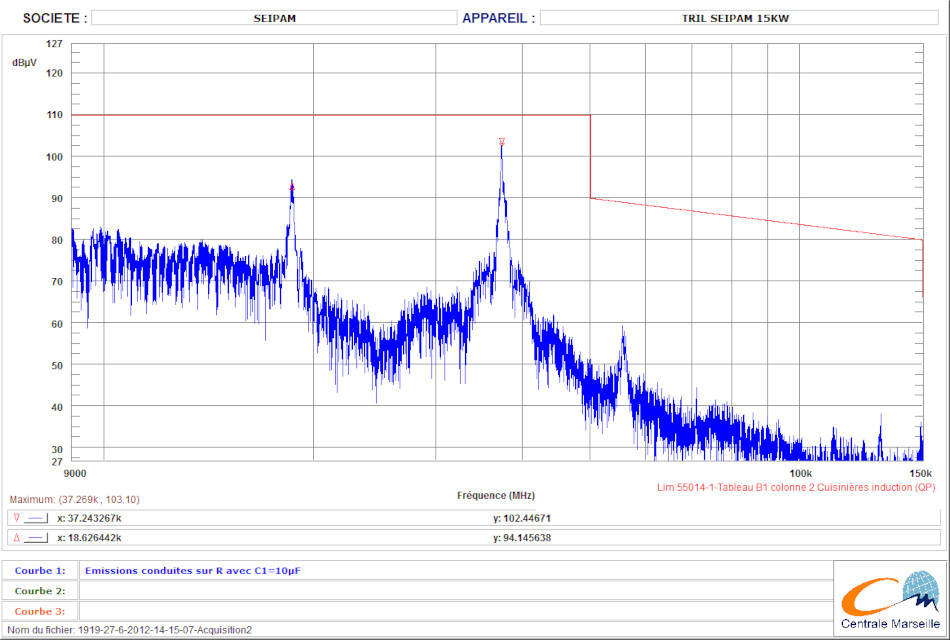

Une fois le prototype validé, l’avant dernière étape avant la fabrication en série consiste à réaliser une séance de tests avec le produit fini, afin de vérifier sa conformité aux normes CE de compatibilité électromagnétique (CEM).

Nous avons confié la réalisation de ces tests au laboratoire de l’Ecole Centrale de Marseille, équipé d’une cage de Faraday.

D’autres tests ont été effectués par un organisme certificateur, dans notre cas l’Afnor, en région lyonnaise afin de vérifier la conformité aux normes de sécurité.